Sistemi RFID per Zona 2 e 22

Nel suo stabilimento di Burghausen, WACKER utilizza il sistema RFID BL ident di Turck per operazioni di rilevamento efficaci nei suoi sistemi di filtrazione a tamburo per ambienti a rischio di esplosione per la presenza di polveri combustibili classificat

A seconda dell'applicazione, le polveri disperdibili devono essere prodotte con diverse granulometrie. Per garantire e documentare il processo, WACKER, nel suo stabilimento di Burghausen, dallo scorso anno identifica la larghezza della maglia dei suoi filtri a tamburo con il sistema RFID BL ident di Turck, approvato anche per l'uso in aree con polveri pericolose. Grazie alla buona esperienza con questo sistema, l'azienda sta ora installando gli stessi sistemi anche sulle prime stazioni di accoppiamento.

Il principale stabilimento di produzione di Wacker è ubicato in una posizione idilliaca sul confine con l'Austria, nel cosiddetto "triangolo bavarese della chimica". Lo stabilimento chimico copre un'area di due chilometri, impiega 10.000 persone in circa 150 strutture e produce migliaia di prodotti diversi.

A Burghausen l'azienda chimica WACKER produce polveri disperdibili da aggiungere ad adesivi per piastrelle, intonaco, massetti e ad altri materiali da costruzione per conferirgli proprietà particolari. Per ottenere il prodotto finale, viene fatto essiccare un liquido in una torre di essiccazione al termine del processo di produzione. La polvere così ottenuta deve essere vagliata attraverso uno filtro prima di poter essere confezionata. In questo modo si garantisce che il prodotto presenti la granulometria richiesta.

Per aumentare la trasparenza e la tracciabilità delle polveri disperdibili prodotte, l'impianto desiderava rilevare in modo automatico le dimensioni delle maglie del filtro installato nel tamburo. "Le dimensioni corrette delle maglie del filtro sono state precedentemente misurate manualmente dai colleghi dello stabilimento", spiega Michael Holzapfel, ingegnere responsabile della progettazione elettrica per la divisione Construction Polymers. "Per escludere la possibilità di errore umano, è ora necessario misurare in modo automatico le maglie del filtro utilizzato per ogni lotto. Questo non solo ci consente di garantire al 100% la qualità del processo in corso, ma anche di registrare i dati del processo di filtrazione corretto".

A causa delle particolari condizioni ambientali a Burghausen, WACKER è arrivata per gradi all'idea di ricorrere a una soluzione RFID. La soluzione doveva inoltre essere approvata per l'uso in zone con polveri combustibili. "Turck era il solo produttore in grado di offrirci un sistema RFID approvato per Zona 22 con polveri combustibili", ricorda Holzapfel spiegando il motivo alla base della scelta del sistema da parte dello specialista dell'automazione Mülheim.

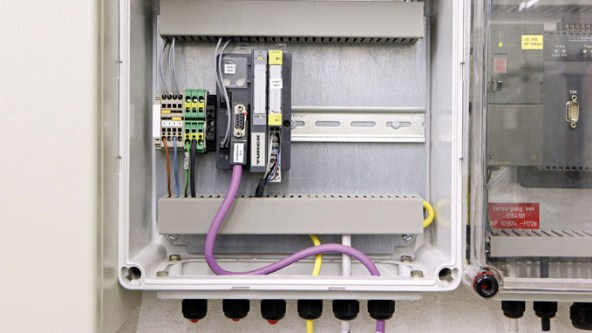

Fino ad oggi WACKER ha installato quattro filtri a tamburo con testina di lettura/scrittura tipo TNLR-Q80-H1147-Ex approvata per l'uso nelle zone 2 e 22. Tutti i filtri impiegati sono stati dotati di un tag TW-R50-B128-Ex su cui è memorizzata la dimensione delle maglie. Il tag a forma di disco viene inserito nel bordo del filtro, direttamente sotto una linguetta con l'indicazione ottica della dimensione delle maglie. La testina di lettura/scrittura rileva la larghezza delle maglie e trasmette i dati al sistema di controllo del processo tramite Profibus utilizzando una delle tre stazioni I/O BL20.

Nel corso dell'installazione è stato necessario superare un altro ostacolo: "Il blocco funzione fornito con il sistema RFID è programmato per un PLC Siemens S7 e non per un sistema di controllo del processo Siemens PCS7 come quello che utilizziamo qui", spiega Holzapfel. "Tuttavia, i nostri esperti di software hanno lavorato in stretta collaborazione con l'assistenza Turck per adattare rapidamente il blocco funzione S7 in modo da poter essere utilizzato anche su PCS7".

- Automotive

- Modular Flexibility and Safety in Filter Production

- Cable with Integrated Current Monitoring Prevents Unwanted Shutdown of Conveying System

- Inductive Couplers Ensure Precise Material Feed

- Assembly Management with a Direct MES Connection

- Body Detection in Automobile Production

- Reliable Skid Detection in Automotive Production

- Error-free JIS Order Picking for Bumpers

- Laser Sensor Detects Shiny Sheet Metal Cylinders in Battery Production

- Level Measurement in Dip Coating Line

- Level Control in Central Lubrication System

- Quality Assurance on the Gluing Robot

- Tilt angle sensor accelerates platform alignment

- Motor Control with Condition Monitoring

- IP67 Hybrid Module Processes Safety Signals

- Decentralized monitoring of cooling stations

- Monitoring the cooling circuit on welding clamps

- Flow monitoring in drum washers

- Sheet Metal Thickness Measurement

- Condition Monitoring of Motors

- Cloud-based level monitoring

- Press Shop – Tool Identification

- Body Shop – Welding Nut Detection

- Paint Shop – Skid Identification

- Final Assembly – Robot Assembly

- Powertrain – Contactless Verification

- Area Guarding for Robotic Cells

- Item-level Detection with UHF RFID

- Supply of cooling lubricant in machine tools

- Controlling hydraulic pressure in pressing plants

- Measuring process pressure on scissor lifts

- Inspection of Tips on a Welder

- Manual Feeding in Weld Cell

- Detecting Black Parts on Black Door Panel

- Moonroof Clear Glass Detection

- Long-Range Inspection in Automotive Assembly

- Rubber Washer Detection on Engine Block

- Engine Block Part-In-Place Detection

- Electric Vehicle Detection in Charging Station

- Vehicle Detection in a Self-Serve Car Wash

- SUCCESS STORIES

- Modular Plant for Flexible and Efficient Production

- Laser Sensor Detects Black Bumpers in Assembly Cell

- Decentralized Safety Technology for Modular Production

- Modular Conveyor System

- RFID and I/O Modules for Safe Tool Changes

- RFID Guides AGV in Suspension Production

- IO-Link Wired Silencer Production

- Workpiece Carrier Identification in Rear Vent Production

- Weld Nut Sensing

- RFID Traceability

- RFID in Engine Production

- Bumper Production with Identification

- Solutions for Paint Shops

- Welding and Assembly Sensors

- Angle Sensors for Assembly Systems

- Tool Identification

- Pick-to-Light for Bumper Assembly

- RFID Identification of Injector Nozzles

- RFID in the Body Shop

- IO-Link Eases Differential Gear Production

- Ply Orientation Inspection

- Chemical

- excom I/O System Enables Safe Hydrogen Liquefaction

- Decentralized Automation in Ex Areas

- RFID Control of Tube Connections in the Ex Area

- Ethernet Signal Connection in the I&C Room

- Ethernet-based Automation of Modular Skids

- Ex Isolation in Modular Process Plants

- Detection of Pigs

- Remote Tank Level Monitoring with DX70

- Remote Signal I/O

- Easy Connection of Field Devices

- Signal Processing with System I/O in the Control Cabinet

- Signal Separation with Interface Technology in the Control Cabinet

- Identification of Hose Connections

- Efficient Monitoring of Cabinets in the Field

- Monitoring of Quarter Turn Actuators

- Planning and Assembly of System Solutions

- Success Stories

- Control Cabinet Monitor for Transmission of Condition Data

- I/O System Excom Creates Space in the I&C Rooms

- Zone 2 and 22 RFID

- Efficient Testing Control

- Intrinsically Safe Field Communication

- Process Control System Partnership

- Hazardous Area Remote I/O

- Dual Valve Position Feedback

- Flexibility with Fieldbus

- Asset Management with Remote I/O

- Correct Positioning with RFID in Carbide Production

- Fast conversion in restricted space

- Energy

- RFID System Identifies Solar Cell Carriers

- Decentralized I/O System for Hazardous Areas at H2 Refueling Stations

- Decentralized I/O Solution in Ex Zone for H2-Fueling Station

- I/O Module Facilitates Setup and Mobile Use of Fuel Cell Test Stand

- Wind Turbine Rotor Positioning

- IP67 I/O in Coal Production

- UHF RFID Identifies Switch Gear

- Remote I/O in Biogas Plant

- Food and Beverage

- RFID Tracking Reduces Food Waste in Ice Cream Production

- Dough Height Inspection for Accurate Measurement

- Dough Thickness Control in Rolling Machines

- Leading Edge Detection of Plastic Container

- Identification of Food Containers

- Container Check

- Date/Lot Code Verification

- Detection of Valve Position

- Detection of Pipe Elbows

- Identification of Chocolate Moulds

- Barcode Reading on Depalletizer Station

- Success Stories

- Cloud-based Maintenance for Steam Generators

- RFID Support Enables Track and Trace in Food Production

- Grist for the Mill

- Decentralized Control Modules in Coldstore

- Track and Trace in Meat Production with RFID

- Contact-free Encoder in Potato Production

- UHF RFID in Food Distribution Center

- RFID for Chocolate production

- Distributed I/O for Food Equipment

- Remote I/O for Distilleries

- RFID and Autoclaves

- Transparency in Chocolate Manufacturing

- IP67 Power Supplies for Conveyors

- Identification in Food Product Storage

- Detecting Refrigerated Breakfast Rolls on a Multi-Lane Conveyor

- Reliable Cap Orientation Verification in Aseptic Areas

- Clear and Tipped Bottle Detection on Depalletizer

- Clear Plastic Bottle Detection

- Frozen Food Packaging Label Inspection

- In-Line Bottle Accumulation on Single Filer

- Logistics

- Monitoring Cooling and Lubrication Circuits in CNC Machines

- Height Control and 3D Spatial Monitoring on Autonomous Forklift Trucks

- Decentralized Control of Conveyor Modules

- Tracking Big Bags with RFID

- Distance Detection in Container Cranes

- Access Control for Protected Areas

- Decentralized Muting of Electro-sensitive Protectice Equipment

- I/O Blocks Control Roller Conveyor Modules

- Container Check

- Fast Tag Detection at Warehouse Gates

- Item-level Detection with UHF RFID

- Preventive Maintenance on Conveyor Belts

- Detection of Transport Containers

- Level Detection in Vessels

- Identification of Cryovessels

- Identification of Mobile Containers with Handheld Devices

- Identification of Food Containers

- Tier 1 – Bumper Identification

- Condition Monitoring in Storage Rooms

- Collision Protection on Reach Stackers

- Success Stories

- Reliable AGV Control through Sensor-based Complete Solution

- Sustainable Tracking of RTIs thanks to RFID

- RFID Solution for Error-Proof Material Logistics

- RFID with HF Bus Mode Eases Seed Storage

- Pick-by-Light accelerates manual logistics by over 60 percent

- Pick-by-light Solution Facilitates Assembly Processes

- RFID Enables Unmanned Store at Major Building Site

- I/O and Safety Modules Increase Throughput in Intralogistics

- Shipment Tracking for Raw Materials

- RFID-Based Tracking Solution for Loading Error Minimization

- RFID-based Tracking of Inbound and Outbound Materials

- Decentralised UHF RFID Solution

- Contact-free Encoder in Potato Production

- Decentralized Control Modules in Coldstore

- Speed Control via Radar Sensor QT50

- IP67 Power Supplies for Conveyors

- Modular Conveyor System

- RFID Solution for Warehouse

- RFID Guides AGV in Suspension Production

- RFID Identifies Pharmaceuticals

- UHF RFID in Food Distribution Center

- Autonomous Parking Assistance for Trucks

- Mobile Equipment

- Animal and Object Detection on the Combine Harvester

- Loading Dock Occupancy Monitoring

- Monitoring Railcars Wheels Wirelessly

- Automatic Slope Compensation

- Distribution Lines for Field Sprayers

- Reach Stacker Status With Bright Lighting Indicators

- Angle Measurement on a Field Sprayer

- Material Flow Monitoring on a Combine Harvester

- Determining the Boom Angle Position

- Vehicle at Loading Dock

- Wireless Forklift Signaling

- Equipment Compartment Illumination on Fire Engines

- Two-Axis Tilt Measurement on a Combine Harvester

- STS Collision Avoidance

- Success Stories

- RFID Solution with Smart Forklifts in Autombile Production

- Safe Remote Maintenance of Irrigation and Drainage Pumps

- Access Control with RFID System

- Selective Asparagus Harvester

- Position Measurement with RFID and Encoder

- Speed Control via Radar Sensor QT50

- RFID Guides AGV in Suspension Production

- Block I/O Modules on Super Yacht

- Wear-free Encoder on Hopper Dredger

- I/O for Dust Suppression

- Cabinet Cooling

- Quick Disconnect Connectivity

- Automation Solutions for Extreme Cold

- Remote I/O for Cranes

- Rugged Heavy Metal Lifting

- Rollercoaster Positioning

- Mobile Machinery Solutions

- Exact Height Positioning

- Critical Angle Sensing

- Predictive Maintenance of Machine Parts at Port-Based Coal Conveying Facility

- Angle Sensor Detects Platform Lift

- Oil and Gas

- Packaging

- Identification of Printing Color Cartridges

- Reliable Operation of Machines

- Monitoring of Caps in Filling Lines

- Monitoring Changeover Processes

- Identification of Test Bottles

- Box Insert Detection

- Level Monitoring of Ground Coffee

- Carton Dimensioning

- Success Stories

- Clear Container Detection

- Correct Label Verification

- Detecting Different Size Packages on a Conveyor

- High-Speed 2D Barcode Inspection

- Multicolored Reflective Package Detection

- Plastic Roll Diameter Measurement

- Tube Positioning Using a Registration Mark

- Vertical Form Fill Seal Machine Solutions

- Pharma

- End-to-End Sample Tracking with RFID

- RFID Control of Tube Connections in the Ex Area

- Decentralized package verification for pharmaceutical products

- Automate Modular Skids

- High-Speed Tablet Counting With Fiber Amplifier

- Pharmaceutical Skids with Decentralized I/O Technology

- Ex Isolation in Modular Process Plants

- I.V. Bag Liquid Detection

- Monitoring of Quarter Turn Actuators

- Detection of Pipe Elbows

- Remote Signal I/O

- Liquid Level Monitoring In A Large Tank

- Planning and Construction of Super Skids

- Easy Connection of Field Devices

- Identification of Cryovessels

- Identification of Mobile Containers

- Identification of Mobile Containers with Handheld Devices

- Identification of Hose Connections for Precursors

- Identification of Hose Connections in Sterile Areas

- Identification of Hose Connections in Ex Zone 1

- Identification of Big Bags and Bioreactors

- Identification of Single-Use Applications

- Semiconductor

- Electronic Marking Verification

- Counting Integrated Circuits

- Inspection of Two Barcodes

- Compact Safety Control

- Safeguarding Small Access Points

- Semiconductor Process Tool Illumination

- Adhesive Detection on PCB Assembly

- Wafer Center Detection with DF-G2

- Great Detail Inspection for Mobile Electronic Devices

- Error Proofing for IC Chips loaded into Pocket Tape

- Presence and Orientation of IC Chips Seated in Nests

- Detection of Hard Disks

- LED Status Indication During Semiconductor Manufacturing

- Safeguarding Small Access Points

- Success Stories